随着电子信息产业的快速发展,电子制造过程中产生的有机废气污染问题日益突出。电子厂生产过程中常使用各类有机溶剂、蚀刻液和清洗剂,这些物质在工艺过程中会释放出挥发性有机化合物(VOCs),对环境和人体健康构成威胁。活性炭吸附法因其高效、经济、操作简便等特点,成为电子厂废气处理的主流技术之一。本文将系统分析活性炭处理电子厂废气的技术原理、效果影响因素及优化方向。

电子制造业废气主要来源于半导体、液晶显示器、印刷电路板等生产环节,具有以下典型特征:

这些特性对废气处理系统提出了吸附容量大、抗腐蚀、适应浓度波动等特殊要求,传统活性炭处理技术面临吸附效率下降快、更换频率高等挑战。

活性炭通过其发达的孔隙结构和表面化学性质实现对有机物的吸附,主要机制包括:

对于电子厂常见的VOCs,物理吸附起主导作用,吸附容量遵循Freundlich或Langmuir等温吸附方程。

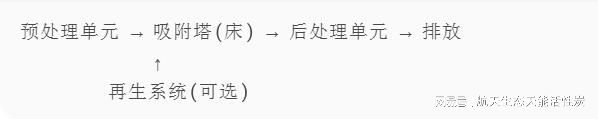

其中吸附塔设计多为固定床,大型电子厂可能采用多塔并联或串联配置,确保处理连续性和效率。

比表面积与孔径分布:电子厂废气分子量多在50-200之间,适宜的中孔(2-50nm)比例至关重要

测试数据显示,优质煤质活性炭对异丙醇的平衡吸附量可达0.3-0.4g/g,而普通活性炭仅0.2-0.25g/g。

某8.5代液晶面板厂的运行数据表明,将进气温度从35℃降至25℃后,活性炭使用寿命延长了40%。

某半导体厂实测数据显示,采用优质活性炭处理IPA废气,初始去除率98%,运行800小时后仍保持92%以上。

某领先电子厂试点项目显示,采用催化活性炭处理后,运行成本降低30%,危废产生量减少65%。

活性炭吸附技术对于电子厂废气处理具有适用性强、效果稳定的优势,实际去除效率可达90%以上。通过优化活性炭选型、改进系统设计和加强运行管理,可显著提升处理效果与经济性。未来随着新材料和智能控制技术的发展,活性炭在电子厂废气治理中的应用将更加高效和可持续。电子厂应结合自身废气特性与生产特点,制定科学合理的活性炭处理方案,并建立全生命周期的绩效管理体系,确保废气达标排放的同时实现资源效益最大化。